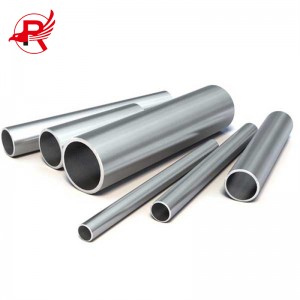

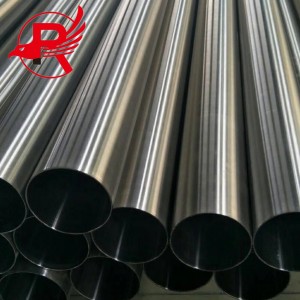

Royal Group 316 316l заварена полирана кръгла тръба от неръждаема стомана

Тръбата от неръждаема стомана е цилиндрична тръба, изработена от неръждаема стомана, устойчива на корозия легирана стомана, съдържаща най-малко 10,5% хром. Тези тръби се използват в различни приложения, включително строителство, автомобилни части, водопровод и промишлено оборудване. Ето някои подробности за тръбите от неръждаема стомана:

1. Размер: Тръбите от неръждаема стомана се предлагат в различни размери, от тръби с малък диаметър за медицинско оборудване до тръби с голям диаметър за строителство на сгради.

2. Клас: Има различни класове тръби от неръждаема стомана, като например 304 или 316, които ще повлияят на техния химичен състав и характеристики.

3. Форма: Формата на тръбата от неръждаема стомана може да бъде кръгла, квадратна или правоъгълна, в зависимост от приложението.

4. Дебелина на стената: Дебелината на стената на тръбата от неръждаема стомана може да варира в зависимост от диаметъра и предназначението ѝ. По-дебели стени се използват за приложения с високо налягане, докато по-тънки стени се използват за приложения с ниско налягане.

5. Довършителни работи: Тръбите от неръждаема стомана могат да бъдат довършени чрез полиране, отгряване, ецване и други методи за постигане на идеално повърхностно покритие и устойчивост на корозия.

6. Заваряване: Тръбите от неръждаема стомана могат да бъдат заварявани по различни методи, включително TIG заваряване, MIG заваряване и лазерно заваряване.

7. Стандарти: Тръбите от неръждаема стомана трябва да отговарят на определени стандарти, като ASTM или EN, за да се гарантира тяхното качество и пригодност за специфични приложения.

| Име на продукта | Заварена тръба от неръждаема стомана |

| Стандартен | AISI ASTM DIN, EN, GB, JIS |

| Клас на стоманата | Серия 200: 201, 202 Серия 300: 301, 304, 304L, 316, 316L, 316Ti, 317L, 321, 309s, 310s Серия 400: 409L, 410, 410s, 420j1, 420j2, 430, 444, 441, 436 Дуплексна стомана: 904L, 2205, 2507, 2101, 2520, 2304 |

| Външен диаметър | 6-2500 мм (според изискванията) |

| Дебелина | 0,3 мм-150 мм (според изискванията) |

| Дължина | 2000 мм/2500 мм/3000 мм/6000 мм/12000 мм (според изискванията) |

| Техника | Безшевни |

| Повърхност | №1 №4 HL 2B BA 6K 8K Огледало |

| Толерантност | ±1% |

| Ценови условия | FOB, CFR, CIF |

| Фактуриране | по действително тегло |

| Проба | Вземете свободна проба |

Тръбите от неръждаема стомана се използват главно в петролната, химическата промишленост, медицината, хранително-вкусовата промишленост, машиностроенето и други области. Неговата устойчивост на корозия и здравина го правят идеален тръбен материал за транспортиране на течности, газове и твърди вещества. Предимствата на тръбите от неръждаема стомана включват устойчивост на корозия, устойчивост на високи температури, висока якост, лесно почистване и красив външен вид. Това прави тръбите от неръждаема стомана широко използвани в много области, особено в ситуации, където се изисква хигиена и устойчивост на корозия.

Забележка:

1. Безплатно вземане на проби, 100% следпродажбено осигуряване на качеството, поддръжка на всеки метод на плащане;

2. Всички други спецификации на кръгли тръби от въглеродна стомана са налични според вашите изисквания (OEM и ODM)! Фабрична цена, която ще получите от ROYAL GROUP.

Химичен състав на тръби от неръждаема стомана

| Химичен състав % | ||||||||

| Оценка | C | Si | Mn | P | S | Ni | Cr | Mo |

| 201 | ≤0,15 | ≤0,75 | 5. 5-7. 5 | ≤0,06 | ≤ 0,03 | 3.5 -5.5 | 16,0 -18,0 | - |

| 202 | ≤0,15 | ≤1,0 | 7.5-10.0 | ≤0,06 | ≤ 0,03 | 4.0-6.0 | 17.0-19.0 | - |

| 301 | ≤0,15 | ≤1,0 | ≤2.0 | ≤0,045 | ≤ 0,03 | 6.0-8.0 | 16.0-18.0 | - |

| 302 | ≤0,15 | ≤1.0 | ≤2.0 | ≤0,035 | ≤ 0,03 | 8.0-10.0 | 17.0-19.0 | - |

| 304 | ≤0.0.08 | ≤1.0 | ≤2.0 | ≤0,045 | ≤ 0,03 | 8.0-10.5 | 18.0-20.0 | - |

| 304L | ≤0,03 | ≤1.0 | ≤2.0 | ≤0,035 | ≤ 0,03 | 9.0-13.0 | 18.0-20.0 | - |

| 309S | ≤0,08 | ≤1.0 | ≤2.0 | ≤0,045 | ≤ 0,03 | 12.0-15.0 | 22.0-24.0 | - |

| 310S | ≤0,08 | ≤1,5 | ≤2.0 | ≤0,035 | ≤ 0,03 | 19.0-22.0 | 24.0-26.0 | |

| 316 | ≤0,08 | ≤1.0 | ≤2.0 | ≤0,045 | ≤ 0,03 | 10.0-14.0 | 16.0-18.0 | 2.0-3.0 |

| 316L | ≤0,03 | ≤1.0 | ≤2.0 | ≤0,045 | ≤ 0,03 | 12.0 - 15.0 | 16,0 -1 8,0 | 2.0 -3.0 |

| 321 | ≤ 0,08 | ≤1.0 | ≤2.0 | ≤0,035 | ≤ 0,03 | 9.0 - 13.0 | 17.0 -1 9.0 | - |

| 630 | ≤ 0,07 | ≤1.0 | ≤1.0 | ≤0,035 | ≤ 0,03 | 3.0-5.0 | 15,5-17,5 | - |

| 631 | ≤0,09 | ≤1.0 | ≤1.0 | ≤0,030 | ≤0,035 | 6.50-7.75 | 16.0-18.0 | - |

| 904L | ≤ 2,0 | ≤0,045 | ≤1.0 | ≤0,035 | - | 23.0·28.0 | 19.0-23.0 | 4.0-5.0 |

| 2205 | ≤0,03 | ≤1.0 | ≤2.0 | ≤0,030 | ≤0,02 | 4.5-6.5 | 22.0-23.0 | 3.0-3.5 |

| 2507 | ≤0,03 | ≤0,8 | ≤1.2 | ≤0,035 | ≤0,02 | 6.0-8.0 | 24.0-26.0 | 3.0-5.0 |

| 2520 | ≤0,08 | ≤1,5 | ≤2.0 | ≤0,045 | ≤ 0,03 | 0,19 -0,22 | 0,24 -0,26 | - |

| 410 | ≤0,15 | ≤1.0 | ≤1.0 | ≤0,035 | ≤ 0,03 | - | 11,5-13,5 | - |

| 430 | ≤0,1 2 | ≤0,75 | ≤1.0 | ≤ 0,040 | ≤ 0,03 | ≤0,60 | 16.0 -18.0 | |

Чрез различни методи на обработка на студено валцуване и повторна обработка на повърхността след валцуване, повърхностното покритие на неръждаемата стомана...бармогат да имат различни видове.

Повърхностната обработка на тръбите от неръждаема стомана е № 1, 2B, № 4, HL, № 6, № 8, BA, TR твърда, превалцувана блестяща 2H, полираща блестяща и други повърхностни покрития и др.

№ 1: Повърхността на неръждаемата стомана № 1 се обработва чрез горещо валцуване и има грапави повърхностни характеристики. По време на производствения процес плочата от неръждаема стомана се нагрява и валцува през горещо валцова мелница, за да се образува грапава повърхност. Този метод на повърхностна обработка е подходящ за някои приложения, които нямат високи изисквания към повърхността, като например промишлено оборудване, строителни материали и др. Свойствата му включват грапава повърхност и добра устойчивост на корозия. Основните приложения включват изработка на промишлено оборудване, строителни конструкции, кухненско оборудване и др.

2B: Повърхността на 2B се различава от 2D повърхността, тъй като е изгладена с гладък валяк, така че е по-ярка от 2D повърхността. Стойността на грапавостта на повърхността Ra, измерена от инструмента, е 0,1~0,5μm, което е най-често срещаният вид обработка. Този вид повърхност от неръждаема стомана е най-универсална, подходяща за общи цели, която се използва широко в химическата, хартиената, петролната, медицинската и други промишлености, а също така може да се използва като окачена фасада на сгради.

TR твърдо покритие: TR неръждаемата стомана се нарича още твърда стомана. Представителните ѝ марки стомана са 304 и 301 и се използват за продукти, изискващи висока якост и твърдост, като железопътни превозни средства, конвейерни ленти, пружини и уплътнения. Принципът е да се използват характеристиките на втвърдяване на аустенитната неръждаема стомана, за да се увеличи якостта и твърдостта на стоманената плоча чрез методи на студена обработка, като например валцоване. Твърдият материал използва от няколко процента до няколко десетки процента меко валцоване, за да замени меката плоскост на основната повърхност 2B и не се извършва отгряване след валцоване. Следователно, TR твърдата повърхност на твърдия материал е валцувана след студено валцувана повърхност.

Превалцувана блестяща 2H: След процеса на валцуване, тръбата от неръждаема стомана ще бъде обработена чрез блестящо отгряване. Тръбата може да бъде бързо охладена от линията за непрекъснато отгряване. Скоростта на движение на тръбата от неръждаема стомана по линията е около 60m~80m/min. След тази стъпка, повърхностното покритие ще бъде превалцувано блестящо 2H.

№ 4: Повърхността на № 4 е с фино полирана повърхност, която е по-ярка от повърхността на № 3. Тя се получава чрез полиране на студено валцувана тръба от неръждаема стомана с основа 2 D или 2 B и полиране с абразивна лента с размер на зърната 150-180#. Стойността на грапавостта на повърхността Ra, измерена с инструмента, е 0,2~1,5μm. Повърхността на № 4 се използва широко в ресторантско и кухненско оборудване, медицинско оборудване, архитектурна декорация, контейнери и др.

HL: Повърхността HL обикновено се нарича шлифована повърхност. Японският стандарт JIS постановява, че за полиране на получената непрекъсната шлифована повърхност, наподобяваща шлифовъчна линия, се използва абразивна лента с размер на гранулация 150-240#. В китайския стандарт GB3280 разпоредбите са доста неясни. Повърхностната обработка HL се използва най-вече за декорация на сгради, като асансьори, ескалатори и фасади.

№ 6: Повърхността на № 6 е базирана на повърхността на № 4 и е допълнително полирана с четка Tampico или абразивен материал с размер на частиците W63, определен от стандарт GB2477. Тази повърхност има добър метален блясък и мекота. Отражението е слабо и не отразява изображението. Благодарение на това добро свойство, тя е много подходяща за изработка на окачени фасади на сгради и декорации на сгради, а също така се използва широко като кухненски прибори.

BA: BA е повърхност, получена чрез бляскава термична обработка след студено валцуване. Бляскавата термична обработка е отгряване в защитна атмосфера, което гарантира, че повърхността не се окислява, за да се запази блясъкът на студено валцуваната повърхност, а след това се използва високопрецизен изглаждащ валяк за леко изравняване, за да се подобри яркостта на повърхността. Тази повърхност е близка до огледално покритие, а стойността на грапавостта на повърхността Ra, измерена с инструмента, е 0,05-0,1 μm. BA повърхността има широк спектър от приложения и може да се използва като кухненски прибори, домакински уреди, медицинско оборудване, авточасти и декорации.

№ 8: № 8 е огледално лъскава повърхност с най-висока отражателна способност без абразивни зърна. Индустрията за дълбока преработка на неръждаема стомана нарича още 8K плочи. Обикновено BA материалите се използват като суровини за огледално лъскане само чрез шлайфане и полиране. След огледално лъскане повърхността е артистична, така че се използва най-вече за декорация на входове на сгради и интериорна декорация.

Основен производствен процес: кръгла стомана → повторна проверка → белене → заготовка → центриране → нагряване → перфорация → ецване → плоска глава → проверка и шлайфане → студено валцуване (студено изтегляне) → обезмасляване → термична обработка → изправяне → рязане на тръби (с фиксирана дължина) → ецване/пасивация → проверка на готовия продукт (вихрови токове, ултразвук, водно налягане) → опаковане и съхранение.

1. Рязане на кръгла стомана: След получаване на кръглата стомана от склада за суровини, изчислете дължината на рязане на кръглата стомана според изискванията на процеса и начертайте линия върху кръглата стомана. Стоманите се подреждат според марките стомана, номерата на плавките, номерата на производствените партиди и спецификациите, а краищата се отличават с бои в различни цветове.

2. Центриране: При центриране на пробивната машина с напречно рамо, първо намерете централната точка в сечение от кръгла стомана, пробийте отвор за пробата и след това я фиксирайте вертикално върху масата на пробивната машина за центриране. Кръглите пръти след центриране се подреждат според марката стомана, номера на плавката, спецификацията и номера на производствената партида.

3. Белене: Беленето се извършва след преминаване на проверката на входящите материали. Беленето включва белене на струг и вихрово рязане. Беленето на струг се извършва на струг чрез метода на обработка с една скоба и един връх, а вихровото рязане е за окачване на кръглата стомана на машинния инструмент. Извършва се вихрово рязане.

4. Повърхностна проверка: Извършва се проверка на качеството на обелената кръгла стомана, като се маркират съществуващите повърхностни дефекти, а шлифовъчният персонал ще ги шлифова, докато се получи квалификация. Кръглите пръти, преминали проверката, се подреждат отделно според марката стомана, номера на плавката, спецификацията и номера на производствената партида.

5. Нагряване на кръгла стомана: Оборудването за нагряване на кръгла стомана включва газова пещ с наклонено огнище и газова пещ тип кутия. Газовата пещ с наклонено сърце се използва за нагряване на големи партиди, а газовата пещ тип кутия се използва за нагряване на малки партиди. При влизане в пещта, кръглите пръти от различни марки стомана, термични числа и спецификации се разделят от старото външно фолио. Когато кръглите пръти се нагряват, стругарите използват специални инструменти, за да ги обърнат, за да осигурят равномерно нагряване.

6. Горещо валцуване за пробиване: използвайте пробиващ агрегат и въздушен компресор. Според спецификациите на перфорираната кръгла стомана се избират съответните направляващи плочи и молибденови тапи, след което нагрятата кръгла стомана се перфорира с перфоратор, а пробитите отпадъчни тръби се подават произволно в басейна за пълно охлаждане.

7. Инспекция и шлайфане: Проверете дали вътрешната и външната повърхност на отпадъчната тръба са гладки и гладки, и дали няма следи от цветна кора, пукнатини, междинни слоеве, дълбоки вдлъбнатини, сериозни следи от резба, желязо от кули, палачинки, баотоу и сърповидни глави. Повърхностните дефекти на отпадъчната тръба могат да бъдат отстранени чрез локално шлайфане. Отпадъчните тръби, които са преминали инспекцията или тези, които са преминали инспекцията след ремонт и шлайфане с незначителни дефекти, се подреждат от цеховите опаковчици съгласно изискванията и се подреждат според марката стомана, номера на пещта, спецификацията и номера на производствената партида на отпадъчната тръба.

8. Изправяне: Входящите отпадъчни тръби в перфорационния цех се опаковат на снопове. Формата на входящата отпадъчна тръба е огъната и трябва да се изправи. Оборудването за изправяне е вертикална машина за изправяне, хоризонтална машина за изправяне и вертикална хидравлична преса (използва се за предварително изправяне, когато стоманената тръба има голяма кривина). За да се предотврати подскачането на стоманената тръба по време на изправяне, се използва найлонов ръкав за ограничаване на стоманената тръба.

9. Рязане на тръби: Съгласно производствения план, изправената отпадъчна тръба трябва да бъде отрязана отгоре и отдолу, а използваното оборудване е шлифовъчна машина за рязане с диск.

10. Мариноване: Изправената стоманена тръба трябва да бъде маринована, за да се отстранят оксидните наслоявания и примесите от повърхността на отпадъчната тръба. Стоманената тръба се маринова в цеха за мариноване и бавно се повдига в резервоара за мариноване чрез забиване.

11. Шлайфане, ендоскопска проверка и вътрешно полиране: стоманените тръби, които са квалифицирани за ецване, преминават през процеса на шлайфане на външната повърхност, полираните стоманени тръби се подлагат на ендоскопска проверка, а неквалифицираните продукти или процеси със специални изисквания трябва да се обработят вътрешно полирани.

12. Процес на студено валцуване/процес на студено изтегляне

Студено валцуване: Стоманената тръба се валцува от ролките на студено валцовата мелница, а размерът и дължината на стоманената тръба се променят чрез непрекъсната студена деформация.

Студено изтегляне: Стоманената тръба се разширява и стените се редуцират с машина за студено изтегляне без нагряване, за да се променят размерът и дължината на стоманената тръба. Студено изтеглените стоманени тръби имат висока точност на размерите и добра повърхностна обработка. Недостатъкът е, че остатъчното напрежение е голямо и често се използват студено изтеглени тръби с голям диаметър, а скоростта на формоване на крайния продукт е бавна. Специфичният процес на студено изтегляне включва:

① Заваръчна глава за заваряване на тръби: Преди студено изтегляне, единият край на стоманената тръба трябва да бъде заварен (стоманена тръба с малък диаметър) или заваръчна глава (стоманена тръба с голям диаметър), за да се подготви за процеса на изтегляне, а малко количество стоманена тръба със специални спецификации трябва да бъде нагрято и след това заварено.

② Смазване и печене: Преди студеното изтегляне на стоманената тръба след главата (заваръчната глава), вътрешният отвор и външната повърхност на стоманената тръба трябва да се смажат, а стоманената тръба, покрита със смазка, трябва да се изсуши преди студеното изтегляне.

③ Студено изтегляне: Стоманената тръба, след като смазката изсъхне, влиза в процеса на студено изтегляне, а оборудването, използвано за студено изтегляне, е верижна машина за студено изтегляне и хидравлична машина за студено изтегляне.

13. Обезмасляване: Целта на обезмасляването е да се премахне валцовото масло, прикрепено към вътрешната стена и външната повърхност на стоманената тръба след валцоване, чрез изплакване, за да се избегне замърсяване на повърхността на стоманата по време на отгряване и да се предотврати увеличаването на въглерода.

14. Термична обработка: Термичната обработка възстановява формата на материала чрез рекристализация и намалява съпротивлението на метала към деформация. Оборудването за термична обработка е пещ за термична обработка с разтвор на природен газ.

15. Декапиране на готови продукти: След рязане стоманените тръби се подлагат на финално декапиране с цел пасивация на повърхността, така че върху повърхността на стоманените тръби да се образува оксиден защитен филм и да се подобрят отличните им характеристики.

16. Инспекция на готовия продукт: Основният процес на инспекция и изпитване на готовия продукт е инспекция с измервателен уред → вихрова сонда → супер сонда → водно налягане → въздушно налягане. Повърхностната инспекция е основно за ръчна проверка за наличие на дефекти по повърхността на стоманената тръба, дали дължината на стоманената тръба и размерът на външната стена са квалифицирани; откриването на вихри използва главно вихровотоков дефектоскоп, за да провери дали има вратички в стоманената тръба; супердетекторът използва главно ултразвуков дефектоскоп, за да провери дали стоманената тръба е напукана отвътре или отвън; измерването на водно и въздушно налягане се извършва с помощта на хидравлична машина и машина за въздушно налягане, за да се установи дали стоманената тръба изпуска вода или въздух, за да се гарантира, че стоманената тръба е в добро състояние.

17. Опаковка и складиране: Стоманените тръби, преминали проверката, влизат в зоната за опаковане на готовия продукт. Материалите, използвани за опаковане, включват капачки за отвори, найлонови торбички, плат от змийска кожа, дървени дъски, колани от неръждаема стомана и др. Външната повърхност на двата края на обвитата стоманена тръба е облицована с малки дървени дъски, а външната повърхност е закрепена с колани от неръждаема стомана, за да се предотврати контакт между стоманените тръби по време на транспортиране и сблъсък. Опакованите стоманени тръби влизат в зоната за подреждане на готовия продукт.

Опаковката е обикновено гола, обвързване от стоманена тел, много здрава.

Ако имате специални изисквания, можете да използвате опаковки, устойчиви на ръжда, и по-красиви.

Транспорт:Експресна (доставка на мостри), въздушна, железопътна, сухопътна, морска доставка (FCL или LCL или насипни товари)

Нашият клиент

Забавление на клиента

Приемаме китайски агенти от клиенти от цял свят, за да посетят нашата компания, като всеки клиент е пълен с увереност и доверие в нашето предприятие.

В: Производител ли е от UA?

A: Да, ние сме производител на спирални стоманени тръби, разположен в село Дакиуджуан, град Тиендзин, Китай

В: Мога ли да направя пробна поръчка само за няколко тона?

A: Разбира се. Можем да изпратим товара за вас с LCL услуга. (По-малко контейнерно натоварване)

В: Имате ли превъзходство в плащането?

A: За големи поръчки, 30-90 дни акредитив може да бъде приемлив.

В: Ако е безплатна проба?

A: Безплатна проба, но купувачът плаща за превоза.

В: Вие доставчик на злато ли сте и правите ли търговска гаранция?

A: Ние сме седемгодишен доставчик на студено и приемаме търговска гаранция.